北京亿美博科技有限公司

天津亿美博数字装备科技有限公司

长沙亿美博智能科技有限公司

中国,北京100102

朝阳区望京SOHO中心

塔1-C座306

T: 010 6473 8812

F: 010 6473 8832

service@hydraulic.com.cn

售后服务热线:

010 6333 1966

AEMETEC CO., LTD. website:

利益的创造、耕耘与贡献者 数字液压@亿美博科技

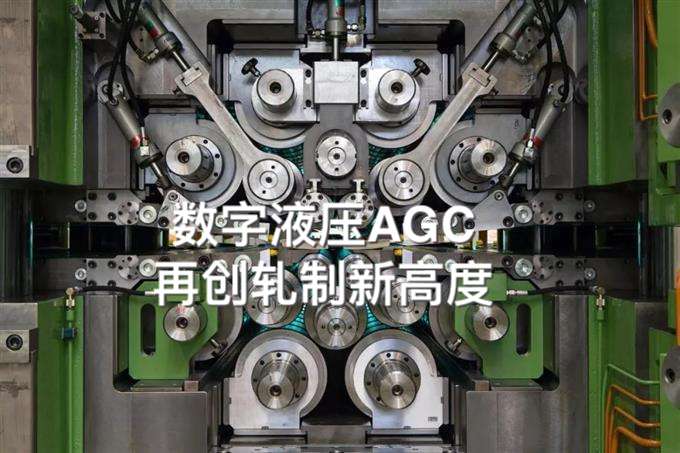

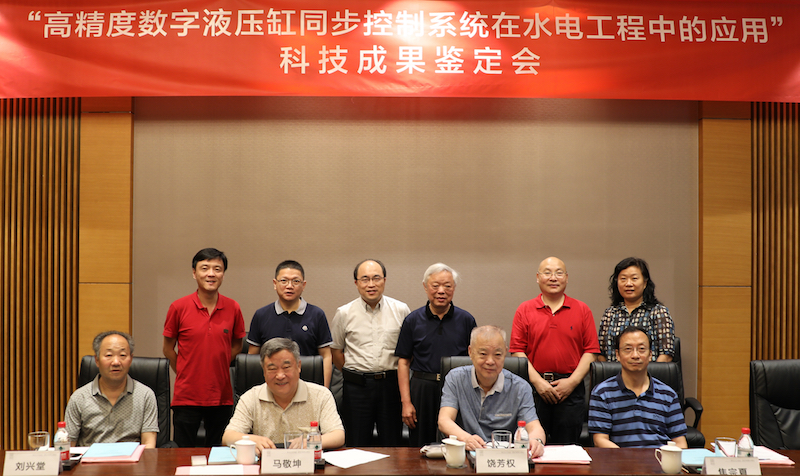

亿美博科技致力于以《中国制造2025》共性基础器件之数字液压为核心,为各类机械和系统设备提供精准、可靠、高效以及高性价比的数字液压传动与智能化控制产品及解决方案。公司融合众多行业的应用经验,研发创新为:冶金、军工、重型装备、能源、工程机械、机器人等每一个细分市场客户量身定制系统解决方案及产品和服务,获得了“国家重点新产品”证书,两项国际先进水平鉴定,承担了“国家科技攻关计划”、“国家火炬计划”、“国防重点工程”、“863攻关”、“985”等项目。亿美博科技为客户提供精密液压、电气传动与信息化和智能化控制的集成技术。

自1998年亿美博创建以来,已在北京、天津、长沙、上海和江西建立了生产基地和子公司,拥有包括国务院特殊津贴专家和一批富有创新热情的中、青年专家学者和具有丰富经验的工程师团队。

京公网安备 11010502043588号

京公网安备 11010502043588号